RÉÉVALUATION DES TURBINES À GAZ POUR LA PROPULSION MARITIME FUTURE

La combinaison des progrès de la technologie de gestion des moteurs, de la conception de la technologie d'échange thermique et de la chimie des matériaux et composés céramiques à haute température constitue la base de l'amélioration de l'efficacité et de la compétitivité commerciale des moteurs à turbine à gaz à cycle ouvert et à cycle fermé, y compris pour la propulsion des navires.

Photo en titre : Turbine aérodérivative (ou turbine à gaz aérodérivée) dans la salle des machines d'un navire. (Photo : GE Power)

Introduction :

Les turbines à gaz traditionnelles à cycle ouvert font circuler l'air atmosphérique à travers un compresseur, une chambre de combustion et une turbine de puissance. Le rendement énergétique maximal est atteint lorsque le moteur fonctionne à sa puissance maximale alors que la turbine tourne à son régime maximal et à sa température de combustion maximale. Le rendement du moteur diminue à mesure que la puissance diminue, la moitié du rendement étant disponible à 25 % de la puissance pour un moteur à un seul arbre. Les moteurs à cycle fermé chauffés de l'extérieur recirculent continuellement le même gaz à travers les compresseurs et les turbines, ce qui permet d'obtenir un rendement élevé à 25 % de la puissance de sortie. Cependant, les matériaux utilisés pour fabriquer les échangeurs de chaleur sont soumis à des restrictions de température qui limitent à la fois le rendement maximal et la puissance maximale.

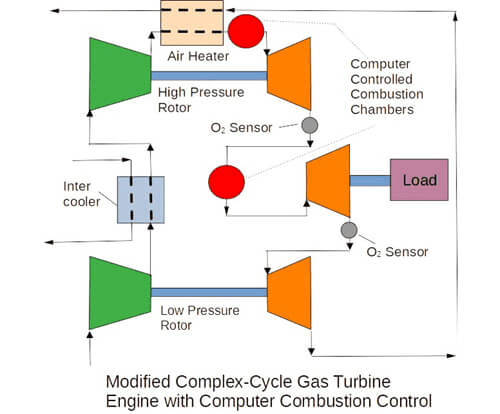

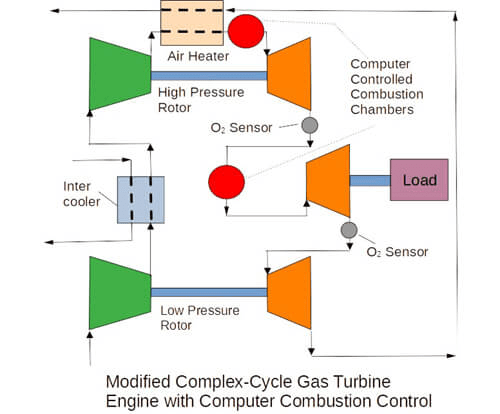

La turbine à gaz à cycle complexe était un moteur à cycle ouvert, à trois arbres, qui combinait deux compresseurs avec trois turbines, deux chambres de combustion et deux échangeurs de chaleur. La turbine haute pression et la turbine de puissance tournaient sur des arbres séparés et disposaient de leur propre chambre de combustion. À une époque antérieure, il était difficile de contrôler manuellement avec précision les rapports air-carburant pour chaque chambre de combustion fonctionnant en série, en amont et en aval l'une de l'autre. Par conséquent, en fonctionnement réel, la turbine à gaz à cycle complexe offrait rarement un rendement maximal sur une plage de puissance. Cependant, la technologie moderne offre des possibilités aux turbines à gaz à cycle complexe et à cycle fermé.

Les progrès modernes :

Les moteurs à combustion interne alternatifs modernes fonctionnent avec des technologies telles que les capteurs de débit massique, les capteurs de rapport air-carburant, les capteurs de température de l'air et l'injection de carburant gérée par ordinateur, qui ont considérablement amélioré le rendement du carburant. Il est théoriquement possible d'adapter cette technologie à l'ancien moteur à turbine à gaz classique à cycle complexe, ainsi que d'introduire une nouvelle génération d'échangeurs de chaleur dont l'efficacité est bien supérieure à celle de la technologie de la génération précédente. Les échangeurs de chaleur annulaires modernes à contre-courant mis au point par Ed Proeschel offrent une efficacité de transfert de chaleur de plus de 90 %, contre 80 % pour les échangeurs de chaleur à contre-courant de la génération précédente.

L'échangeur de chaleur annulaire à contre-courant peut être adapté pour fonctionner dans des turbines à gaz à cycle ouvert ou fermé. Les aubes de turbine modernes fabriquées en céramique conservent leurs propriétés mécaniques à 1400 degrés C ou 2550 degrés F et permettent des températures de combustion de 1200 degrés C sans qu'il soit nécessaire de refroidir les aubes de turbine. Alors que les échangeurs de chaleur de la génération précédente étaient fabriqués en acier ou en acier inoxydable, il est possible que les futurs échangeurs de chaleur soient fabriqués à partir de matériaux tels que le nitrure d'aluminium et l'arséniure de bore de haute pureté, qui offrent des coefficients de conductivité thermique plus élevés que ceux de l'acier, à des températures beaucoup plus élevées.

Moteur à cycle complexe amélioré :

Une turbine à gaz à cycle complexe améliorée comprendrait des échangeurs de chaleur annulaires à contre-courant installés en aval des compresseurs basse et haute pression, avec une injection de carburant contrôlée par ordinateur dans des chambres de combustion placées en amont de la turbine haute pression et de la turbine de puissance. La turbine haute pression fonctionnerait avec un rapport air-carburant à combustion ultra-faible contrôlé par ordinateur afin d'assurer une quantité suffisante d'oxygène dans ses gaz d'échappement pour assurer une combustion supplémentaire afin de maintenir le fonctionnement de la turbine de sortie de puissance. Des capteurs reliés à l'ordinateur surveilleraient en permanence les propriétés des gaz s'échappant de la turbine haute pression, afin d'assurer des performances globales optimales du moteur.

La puissance de sortie d'une future turbine à gaz à cycle complexe surveillée et contrôlée par ordinateur pourrait rivaliser avec celle des plus grands moteurs diesel maritimes d'une puissance de plus de 100 000 chevaux et d'un rendement thermique pouvant atteindre 50 %. Pour assurer une efficacité optimale du moteur à turbine dans la propulsion des cargos, la turbine de puissance pourrait entraîner une hélice marine à pas variable par l'intermédiaire d'un système de réduction planétaire. Bien qu'une transmission électrique optionnelle entre la turbine de puissance et l'hélice entraînerait une réduction de l'efficacité globale du moteur, une telle configuration conviendrait à l'exploitation de navires de croisière pour passagers.

Moteur à vapeur à cycle inférieur :

Le moteur à turbine à gaz à cycle complexe dispose de deux sources de chaleur rejetée pour contribuer au fonctionnement d'un moteur à vapeur, en préchauffant l'eau qui s'écoule de la pompe à eau vers la chaudière. La chaleur rejetée par l'inter-refroidisseur du compresseur basse pression assure le préchauffage primaire, tandis que les gaz d'échappement du moteur à turbine constituent une source de chaleur secondaire qui augmente encore la température de l'eau. La combustion d'un combustible liquide ou gazeux convertirait l'eau préchauffée en vapeur pour faire fonctionner un moteur à turbine à vapeur à l'équivalent d'un niveau d'efficacité élevé.

Si une turbine à gaz d'une puissance de 100 000 chevaux fonctionne avec un rendement thermique proche de 50 %, son refroidisseur intermédiaire et son échappement libèrent l'équivalent de 100 000 chevaux d'énergie thermique pour préchauffer l'eau afin de faire fonctionner un moteur à vapeur à cycle inférieur. Un moteur à cycle combiné pourrait fonctionner à l'équivalent d'un rendement thermique global de 60 à 70 % avec des combustibles liquides ou gazeux. Le moteur à turbine à cycle ouvert offre une plus grande flexibilité qu'un moteur à piston, en ce qui concerne la variété des combustibles à prix compétitif qui pourraient soutenir son fonctionnement. Un rendement thermique global plus élevé, associé à un coût de carburant plus faible, renforce la capacité de commercialisation du moteur.

Moteur à cycle fermé :

Les turbines à gaz à cycle fermé chauffées de l'extérieur recirculent continuellement le gaz de travail en le refroidissant après sa sortie de la turbine de puissance. Il remplace les chambres de combustion des moteurs à cycle ouvert par des échangeurs de chaleur à haute température, avec des compresseurs et des turbines à basse et haute pression tournant sur un arbre commun qui entraîne soit un générateur électrique, soit un réducteur. Les moteurs à cycle fermé peuvent être conçus pour fonctionner avec une grande variation de la masse de gaz qui recircule dans le système fermé. Ce type de fonctionnement permet de maintenir un rendement élevé sur une plage de puissance, car les turbines tournent à la vitesse maximale prévue et le gaz entre dans la turbine à la température maximale.

Un moteur à cycle fermé qui développe une puissance de 40 000 chevaux avec une pression interne moyenne du système de 5 fois la pression atmosphérique (5-ATM) développerait une puissance de 8 000 chevaux avec un rendement thermique comparable si la pression moyenne du système était ramenée à 1-ATM. En cours de fonctionnement, une partie de la chaleur des gaz d'échappement sera réintroduite dans le moteur en aval du compresseur à haute pression. La combinaison de la chaleur rejetée par l'inter-refroidisseur du compresseur basse pression et de la chaleur résiduelle des gaz d'échappement permettrait de maintenir partiellement le fonctionnement d'un moteur à vapeur à cycle inférieur. Le développement futur d'échangeurs de chaleur à haute température fabriqués à partir de composés tels que l'arséniure de bore hautement purifié avec une conductivité thermique élevée promet d'assurer l'efficacité du moteur.

Énergie thermique stockée :

Les centrales solaires thermiques utilisent l'énergie thermique stockée pour produire plusieurs heures d'électricité après le coucher du soleil. Le moyen de stockage thermique est constitué de composés salins de sodium et de potassium peu coûteux qui fondent à une température suffisamment élevée pour générer de la vapeur. Les progrès de la chimie des céramiques à haute température ont permis de produire des composés résistants à la corrosion qui conservent des propriétés mécaniques constantes jusqu'à 1400 degrés Celsius (2550 degrés Fahrenheit). Les turbines à gaz à cycle ouvert nécessitent de l'air ou du gaz chauffé pour entrer dans la turbine de puissance à des températures allant jusqu'à 1200 degrés C, tandis que les turbines à cycle fermé à arbre unique avec un seul compresseur et une seule turbine peuvent fonctionner avec de l'air chauffé à 900 degrés C.

Le fluorure de sodium (NaF), qui était autrefois un sous-produit de l'industrie de l'aluminium, fond à un peu moins de 1 000 degrés C (1 800 F) avec une chaleur de fusion de 300 BTU/livre. L'industrie de l'aluminium mélange la cryolithe (Na3AlF6), un minéral provenant d'Islande et du Groenland, avec de la bauxite (Al2O3) pour produire de l'aluminium. Un mélange d'oxyde d'aluminium (Al2O3) et de cryolithe peut fondre à moins de 1200 degrés C (2200 F) avec une chaleur de fusion d'environ 400 BTU/livre, avec une durée de vie utile d'un million de cycles de vidange profonde. Les recherches futures offrent la possibilité d'utiliser des turbines à gaz à cycle fermé fonctionnant à partir de l'énergie thermique stockée, à la fois pour des applications terrestres stationnaires et pour la propulsion maritime future.

Recharge thermique :

Au cours de la dernière décennie, des progrès considérables ont été réalisés dans le domaine de la conversion de l'énergie micro et mini-nucléaire. Une possibilité future consisterait à amener un microréacteur ou un mini-réacteur à quai sur un wagon de chemin de fer, puis à le transférer à bord d'un navire afin de réapprovisionner le stockage thermique à bord qui assurerait la propulsion du navire pendant plusieurs centaines de milles nautiques. Une flotte de navires affectés au transport maritime à courte distance pourrait opérer entre des ports situés dans le rayon d'action de chaque navire, ce qui permettrait à un petit nombre de microréacteurs ou de mini-réacteurs d'assurer le fonctionnement d'une flotte de navires.

Conclusions :

Une turbine à gaz à cycle ouvert à trois arbres utilisant une technologie moderne de gestion électronique du moteur installée en double, voire en triple, fonctionnerait de manière efficace et fiable sur une large gamme de puissance de sortie, même pour des cycles de longue durée. De même, une turbine à gaz à cycle fermé à arbre unique utilisant une technologie moderne et évolutive d'échange de chaleur à configuration annulaire à base de céramique pourrait fonctionner à des niveaux d'efficacité compétitifs en utilisant une large gamme de combustibles, y compris l'énergie thermique stockée. La chaleur d'échappement des deux types de moteurs soutiendrait le fonctionnement d'un moteur à vapeur à cycle inférieur, permettant au moteur à cycle combiné d'offrir des niveaux d'efficacité thermique très compétitifs.

Alors que les moteurs marins alternatifs nécessitent d'énormes volumes d'huile de lubrification, les moteurs à turbine n'ont besoin que d'une fraction de la quantité de lubrifiant nécessaire pour assurer le bon fonctionnement des roulements du moteur. Les moteurs à turbine évitent également le problème de la friction interne et de l'usure du moteur causée par le glissement des segments de piston sur les parois du cylindre, ce qui prolonge la durée de vie utile. Bien que les moteurs à turbine soient compacts, les échangeurs de chaleur qui leur sont attachés occupent un volume substantiel, qui serait probablement disponible à l'intérieur de la coque d'un navire. La combinaison d'un moteur à turbine à gaz et d'un moteur à vapeur à cycle inférieur représente une option de propulsion future pour les grands navires.

*-*-*-*-*-*-*-*-*-*-*-*-*

The combination of advances in engine management technology, in the design of heat exchange technology and the chemistry of high-temperature ceramic materials and compounds provide the basis of enhancing the efficiency and market competitiveness of open-cycle and closed-cycle gas turbine engines, including in ship propulsion.

Introduction:

Traditional open-cycle gas turbine engines flow atmospheric air through a compressor, combustion chamber and power turbine. Peak fuel efficiency occurs when operating at maximum power output while the turbine spins at maximum RPM and maximum combustion temperature. Engine efficiency decreases as power output decreases, with half the efficiency available at 25%of output for a single-shaft engine. Externally-heated closed-cycle engines continuously recirculate the same gas through compressors and turbine can deliver high efficiency at 25% of power output. However, the materials of which heat exchangers were made incurred temperature restrictions that restricted both peak efficiency and peak power output.

The complex-cycle gas turbine engine was an open-cycle, triple-shaft engine that combined 2-compressors with 3-turbines, 2-combustion chambers and 2-heat exchangers. Both high-pressure turbine and power turbine spun on separate shafts and had their own combustion chamber. During an earlier era, it was difficult to accurately control air-fuel ratios manually for each combustion chamber that operated in series, upstream and downstream of each other. As a result, in real world operation the complex-cycle gas turbine rarely delivered peak efficiency over a range of power output. However, modern technology offers possibility to both the complex-cycle and closed-cycle gas turbine engines.

Modern advances:

Modern reciprocating internal combustion engines operate with such technology as mass-flow rate sensors, air-fuel ratio sensors, air temperature sensors and computer managed fuel injection that have greatly improved fuel efficiency. There is theoretical potential to adapt such technology to the old classical complex-cycle gas turbine engine, along with the possibility of introducing new generation heat exchanger technology that operates at much higher effectiveness that earlier generation technology. Modern annular counter-flow heat exchangers developed by Ed Proeschel offer heat transfer effectiveness of over 90% compared to 80% for earlier generation counter-flow heat exchangers.

The annular counter-flow heat exchanger can be adapted for operation in both open-cycle and closed-cycle gas turbine engines. Modern turbine blades made from ceramic material retains mechanical properties at 1400-degrees C or 2550-degrees F and allow combustion temperatures of 1200-degrees C without need to cool the turbine blades. While earlier generation heat exchangers were made from steel or stainless steel, there is evolving possibility of being able to make future heat exchangers from materials such as aluminum-nitride and high-purity boron-arsenide that offer higher coefficients of thermal conductivity than that of steel, at much higher temperatures.

Upgraded Complex-Cycle Engine:

An upgraded complex-cycle gas turbine engine would include annular counter-flow heat exchangers installed downstream of both the low-pressure and high-pressure compressors, with computer-controlled fuel injection into combustion chambers placed upstream of both the high-pressure as well as power output turbine. The high-pressure turbine would operate on computer-controlled ultra-lean burn air-fuel ratio to assure sufficient oxygen in its exhaust gas to assure additional combustion to sustain operation of the power output turbine. Sensors connected to the computer would continuously monitor properties of gases flowing from the high-pressure turbine, to assure optimal overall engine performance.

The power output of a future computer-monitored and computer-controlled complex-cycle gas turbine could rival that of the largest maritime diesel engines rated at over 100,000-horsepower and up to 50% thermal efficiency. To assure optimal turbine engine efficiency in cargo ship propulsion, the power output turbine could drive a variable pitch marine propeller via a planetary reduction gear system. While an optional electrical power transmission between power turbine and propeller would incur a reduction in overall engine efficiency, such a layout would be suitable for passenger cruise ship operation.

Bottom-cycle Steam Engine:

The complex-cycle gas turbine engine has 2-sources of reject heat to assist in the operation of a steam engine, preheating water flowing from the water pump to the boiler. Reject heat from the inter-cooler for the low-pressure compressor would provide primary preheating while turbine engine exhaust gas would provide a secondary source of heat that would further raise water temperature. Combustion of liquid or gaseous fuel would convert the preheated water to steam to operate a steam turbine engine at the equivalent of an elevated level of efficiency.

If a gas turbine engine of 100,000-horsepower operates at near 50% thermal efficiency, its inter-cooler and exhaust would release the equivalent of 100,000-horsepower of thermal energy to preheat water to operate a bottom-cycle steam engine. A combined-cycle engine could operate at the equivalent of between 60% and 70% overall thermal efficiency on either liquid or gaseous fuel. The open-cycle turbine engine offers greater flexibility than a reciprocating engine, in the variety of competitively-priced fuel that could sustain its operation. Higher overall thermal efficiency combined with lower fuel cost enhances the engine’s marketability.

Closed-Cycle Engine:

Externally-heated closed-cycle cycle gas turbine engines continuously recirculate the working gas by cooling it after leaving the power turbine. It replaces the combustion chambers of open-cycle engines with high-temperature heat exchangers, with low-pressure and high-pressure compressors and turbines rotating on a common shaft that drives either an electrical generator or reduction gearbox. Closed-cycle engines can be designed to operate with wide variation in the mass of gas that recirculates within the closed system. Such operation maintains high efficiency over a range of power output as turbines spin at maximum design RPM, with gas entering turbine at maximum temperature.

A closed-cycle engine that delivers 40,000-horsepower with mean-average internal system pressure at 5-times atmospheric pressure (5-ATM) would deliver 8,000-horsepower at comparable thermal efficiency with mean system pressure reduced to 1-ATM. During operation, some exhaust heat will be reintroduced into the engine downstream of the high-pressure compressor. The combination of heat rejected from the low-pressure compressor inter-cooler and residual exhaust heat would partially sustain the operation of a bottom-cycle steam engine. Future development of high-temperature heat exchangers made from compounds such as highly-purified boron arsenide with high thermal conductivity promise to assure engine efficiency.

Stored Thermal Energy:

Solar thermal power stations use stored thermal energy to generate several hours of electric power after sunset. The thermal storage medium is low-cost salt compounds of sodium and potassium that melt at sufficiently high temperature to generate steam. Advances in high-temperature ceramic chemistry have produced corrosion-resistant compounds that maintain constant mechanical properties up to 1400-degrees C (2550 F). Open-cycle gas turbine engines require heated air or gas to enter the power turbine at temperatures to 1200-degrees C, while single-shaft, closed-cycle turbines with single compressor and single turbine can operate with air heated to 900-degrees C.

Sodium fluoride (NaF) that historically was a waste byproduct of the aluminum smelting industry, melts at just under 1,000-degrees C (1800 F) with heat-of-fusion of 300-BTU/pound. The aluminum industry mixes the mineral cryolite (Na3AlF6) from Iceland and Greenland with bauxite (Al2O3) to produce aluminum. A mixture of aluminum oxide (Al2O3) and cryolite can melt at under 1200-degrees C (2,200 F) with heat-of-fusion at some 400-BTU/pound, with usable life expectancy of 1-million deep-drain cycles. Future research offers the possibility of closed-cycle gas turbine engines operating from stored thermal energy in both stationary land-based applications and in future maritime propulsion.

Thermal Recharge:

Much advancement has occurred over the past decade in the development of micro and mini-nuclear power conversion. One future possibility would involve a micro or mini-reactor being brought to quayside on a railway carriage, then transferred on board a ship for the purpose of replenishing the onboard thermal storage supply that would sustain ship propulsion for several hundred nautical miles. A fleet of ships assigned to short-sea shipping service could operate between ports located within the operating range of each ship, allowing a small number of micro or mini reactors to sustain the operation of a fleet of ships.

Conclusions:

A 3-shaft open-cycle gas turbine engine using modern electronic engine management technology installed in duplicate or even triplicate, would operate efficiently and reliably over a wide range of power output, even for extended duration cycles. Likewise, a single-shaft closed-cycle gas turbine engine using modern and evolving ceramic-based, annular configuration heat-exchange technology could operate at competitive levels of efficiency using a wide range of fuels, including stored thermal energy. The exhaust heat of both types of engines would sustain the operation of a bottom-cycle steam engine, allowing the combined-cycle engine to deliver very competitive levels of thermal efficiency.

While reciprocating marine engines require massive volumes of lubricating oil, turbine engines require a fraction of the amount of lubricant to assure proper operation of engine bearings. Turbine engines also avoid the problem of internal friction and engine wear caused by piston rings sliding on cylinder walls, thereby extending usable service life. While turbine engines are compact, the heat exchangers attached to them will occupy a substantial amount of volume, which would likely be available inside the hull of a ship. The combination of gas turbine engine with steam bottom-cycle engine represents a future propulsion option for large ships.

(Source: Harry Valentine / The Maritime Executive)

Commentaires0

Vous n'avez pas les droits pour lire ou ajouter un commentaire.

Articles suggérés